Название продукта

Очистка отходящих газов в полиграфической и лакокрасочной промышленности

Описание продукта

Название продукта

Полиграфическая и лакокрасочная промышленность является ключевой областью для промышленных летучих органических соединений (ЛОС) и загрязнения твердыми частицами. Ее отходящие газы характеризуются сложным составом, воспламеняемостью и взрывоопасностью, а также высокой сложностью обработки. Ниже приведен систематический анализ таких аспектов, как характеристики отходящих газов, технологии обработки, типичные процессы и тенденции политики, а также предоставлены целевые решения:

I Основные характеристики промышленных отходящих газов

(1) Отходы от полиграфической промышленности Источник: Подготовка чернил, процесс печати (офсетная печать, глубокая печать, флексографическая печать), процесс сушки/ламинирования, очистка оборудования. Состав: ЛОС: толуол, ксилол, этилацетат, этанол, метилэтилкетон, изопропиловый спирт и т. д. (чернила на основе растворителя имеют высокую долю). Твердые частицы: Частицы чернил, пыль бумажных волокон (более заметна при высокой печати).

(2) Выхлопные газы лакокрасочной промышленности Источник: Распыление (распыление краски и покрытия), выравнивание (испарение растворителя), сушка (высокотемпературное испарение), предварительная обработка (обезжиривание и испарение).

Состав: ЛОС: ксилол, бутилацетат, метилизобутилкетон (МИБК), циклогексанон, стирол и т. д. Твердые частицы: туман краски (частицы смолы и пигмента, размер частиц 1–100 мкм), шлифовальная пыль. Другие загрязнители: некоторые содержат цианиды (процесс электрофореза), тяжелые металлы (например, хроматы).

Особенности: Отходящие газы в окрасочном цехе имеют высокую влажность и содержат вязкий туман краски, который может легко засорить очистное оборудование; Отходящие газы от сушки имеют высокую температуру и высокую концентрацию (концентрация ЛОС может достигать 2000–5000 мг/м³), а также представляют высокий риск взрыва и пожара.

II. Основные технологии обработки и сценарии применения

▌Технология предварительной обработки: удаление твердых частиц и вязких загрязняющих веществ

| Технологии, | принцип | сценарий применения | ключевые параметры |

|---|---|---|---|

| Водяная завеса / Водяной циклон для устранения запотевания | Водяная завеса улавливает частицы тумана краски, образуя сточные воды. | Предварительная обработка на входе линий покраски автомобилей и мебели | Скорость удаления тумана краски составляет > 90%, необходимо предусмотреть очистные сооружения для сточных вод. |

| Сухая фильтрация | Стекловолокно/нетканый материал задерживает твердые частицы | Линия печати и сушки, линия покраски фурнитуры | Эффективность фильтрации составляет > 95%, а перепад давления < 500 Па. |

| Электростатическое удаление запотевания | Высоковольтное электрическое поле адсорбирует заряженные частицы | Сценарии с высокой концентрацией тумана краски (например, при нанесении покрытия на рулоны) | Низкое потребление энергии, а объем обрабатываемого воздуха может достигать 100 000 м³/ч. |

▌Технологии очистки ЛОС: выбор на основе уровней концентрации

(1) Низкоконцентрированный отходящий газ (<1000 мг/м³)

| технология | Принцип | Типичный процесс | Применимые сценарии |

|---|---|---|---|

| Адсорбция активированным углем | Микропористая адсорбция ЛОС, регенерация или замена после насыщения | Коробка с активированным углем + вентилятор | Малые и средние типографии, покрасочные цеха для ремонта мебели |

| Биологическая очистка | Микробная деградация водорастворимых ЛОС | Биологический фильтр / Биологическая капельная фильтрационная башня | Печать чернилами на водной основе, печать на упаковке пищевых продуктов |

| Фотокаталитическое окисление | УФ-излучение + каталитическое разложение ЛОС | Фото – кислородно-каталитическое оборудование + активированный уголь | Лабораторное распыление, обработка запахов низкой концентрации |

(2)Отходы средней и высокой концентрации (500 – 5000 мг/м³)

| технология | Принцип | Типичный процесс | Применимые сценарии |

|---|---|---|---|

| Каталитическое горение (RCO) | Катализаторы окисляют ЛОС до CO₂ + H₂O при низких температурах. | Интегрированная машина адсорбции активированного угля + каталитического сжигания | Линия печати и сушки, ремонтная покраска автомобилей |

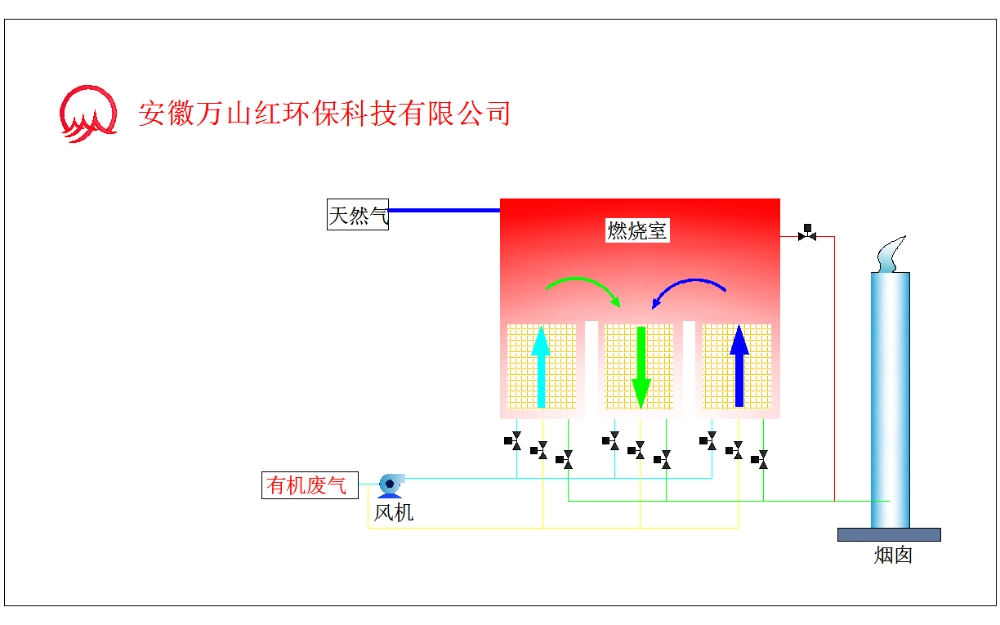

| Регенеративный термический окислитель (РТО) | Высокотемпературное сжигание + рекуперация тепла регенератора | Концентрация цеолита на вращающемся колесе + RTO | Крупные типографии (рулонная печать), покраска контейнеров |

III.Типовые технологические процессы

(1) Полиграфические предприятия (сольвентные чернила, средние масштабы)

Технологический процесс: Газосборник (эффективность сбора ≥ 90%) → Первичная фильтрация (удаление частиц чернил) → Адсорбционная камера с активированным углем (2 комплекта поочередно, регенерация в автономном режиме) → Вентилятор → Выброс до нормы (концентрация ЛОС < 50 мг/м³).

(2) Линия покраски автомобилей (краска на основе растворителя)

Технологический процесс: Покрасочная камера (водяной вихрь для удаления тумана краски, сточные воды поступают в бак флокуляции) → Сушильная камера (верхняя подача воздуха + боковое всасывание) → Высокоэффективный фильтровальный короб (стекловата) → Мусоросжигательная печь RTO (температура 800℃, время пребывания > 2 с) → Дымоход (отходящее тепло используется для предварительного нагрева свежего воздуха).

IV. Болевые точки отрасли и их решения

- Контроль рисков, связанных с легковоспламеняющимися и взрывоопасными веществами ◦

- Меры:

- Использовать антистатические материалы для выхлопных газопроводов, устанавливать пламегасители и взрыворазрядные мембраны;

- Настройте онлайн-мониторинг концентрации ЛОС для оборудования RTO/RCO. Когда концентрация превышает 25% нижнего предела взрываемости (НПВ), автоматически разбавляйте свежим воздухом.

- Меры:

- Стоимость очистки отходящих газов с низкой концентрацией и большим объемом высока.

- Меры:

- Применение технологии роторного концентратора цеолита (с концентрацией, кратной 10–20) для преобразования отработанного газа низкой концентрации в средне-высокую концентрацию, что снижает потребление энергии при сжигании.

- Малые предприятия могут выбрать адсорбцию активированным углем + регенерацию подвижным слоем (сторонняя профессиональная команда регулярно заменяет насыщенный уголь), чтобы избежать строительства собственных систем регенерации.

- Меры:

- Оборудование для адгезии тумана краски ◦

- Меры:

- Установите многоступенчатую фильтрацию (первичную + средней эффективности + высокой эффективности) на входе в линию окраски и регулярно меняйте хлопчатобумажный фильтр (рекомендуется менять его раз в две недели);

- Используйте антиадгезионное покрытие на основе активированного угля или керамические катализаторы, чтобы снизить риск закупорки тумана краски.

- Меры:

.png) Запросить сейчас

Запросить сейчас